| 2.1 |

|

氣量計及其組成(gas meter and constituents)

|

|

2.1.1 |

氣量計(gas meter)

用於量測、記錄及顯示通過流量感測器之氣體量的儀器。

|

|

2.1.2 |

受測量(measurand)

待量測之量。

|

|

2.1.3 |

感測器(sensor)

量測系統中會直接受到物理現象、機構影響的元件,或是帶有受測量的元件。

|

|

2.1.4 |

量測傳感器(measuring transducer)

使用於量測中,將輸入量以特定關係轉換為輸出量的裝置。

|

|

2.1.5 |

積算器(calculator)

接收量測傳感器輸出訊號之部件,其可能附屬於量測儀器以傳遞訊號,或將結果儲存於記憶體中,直到此結果被使用。積算器亦可與輔助裝置進行雙向通訊。

|

|

2.1.6 |

指示或顯示裝置(indicating or displaying device)

用來顯示量測結果的部件,顯示方式可為連續或依要求而顯示。

|

|

2.1.7 |

輔助裝置(ancillary device)

用以執行特定功能,並且直接執行量測結果的更新、傳送或顯示之裝置。主要的輔助裝置包括重複性指示裝置、列印裝置、記憶裝置及通訊裝置等。輔助裝置得不受計量管制。輔助裝置可整合至氣量計內。

|

|

2.1.8 |

受測試設備(equipment under test (EUT))

接受測試之氣量計(或其部件)或相關裝置。

|

|

2.1.9 |

氣量計家族(family of gas meters)

具有下列特性的一群不同尺寸及/或不同流量之氣量計:

— 同一製造商

— 量測部件具有幾何相似性

— 相同的量測原理

— 約略相同的Qmax/Qmin及Qmax/Qt比值

— 相同的準確度等級

— 相同的溫度範圍

— 不同尺寸的氣量計具有相同的電子裝置

— 相似的設計及組件組裝標準

— 對氣量計性能有關鍵影響之組件採用相同的計量軟體程序(適用時)及相同的材料

|

|

2.1.10 |

微電腦膜式氣量計(diaphragm gas meter with micro computers)

由計量單元與安全基準檢測控制單元組成。計量單元由膜式氣量計相關器件組成;安全基準檢測控制單元由流量感測器、遮斷閥、壓力感測器、地震感震器、異常狀態判定基準用微電腦主機板及鋰電池等組成。

|

| 2.2 |

|

計量特性(metrological characteristics)

|

|

2.2.1 |

氣體量(quantity of gas)

在一段時間內,透過累加計算通過氣量計之氣體流量而得的總量,其可用和時間無關的體積V表示。氣體量即為受測量。

|

|

2.2.2 |

(氣體量)指示值(indicated value (of a quantity))

氣量計的指示量值。

|

|

2.2.3 |

循環體積(cyclic volume)

氣量計內部動件完成一次完整循環所對應的氣體體積。

|

|

2.2.4 |

器差(error)

受測量與參考量值之差(相對器差)。

|

|

2.2.5 |

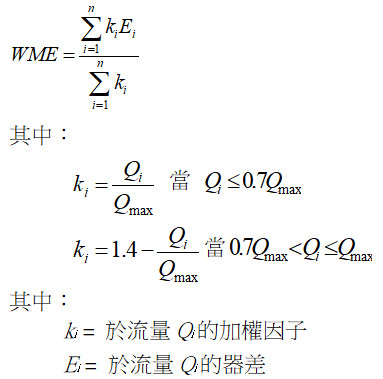

加權平均器差(Weighted Mean Error (WME))

加權平均器差(WME)定義如下:

|

|

2.2.6 |

固有器差(intrinsic error)

在參考條件下所決定的器差。

|

|

2.2.7 |

偏差(fault )

氣量計的顯示器差和固有器差的差值。實務上偏差係指在參考條件下,氣量計在某一試驗中或試驗後所測得的器差與該氣量計於該試驗前所測得的器差之差值。

|

|

2.2.8 |

公差(maximum permissible error, MPE)

依據給定規格或法規,對於量測儀器與參考量值所容許的量測器差極限值。

|

|

2.2.9 |

準確度等級(accuracy class)

氣量計之等級,在指定操作條件下,其器差應符合對應之公差要求。

|

|

2.2.10 |

耐久性(durability)

氣量計在長期使用期間仍能維持其計量性能之能力。

|

|

2.2.11 |

量測精密度(measurement precision)

在指定條件下,對相同或類似物件施以重複量測所得的器示值或量測值間的一致程度。

|

|

2.2.12 |

重複性(repeatability)

在一組量測重複性條件下的量測精密度。

|

|

2.2.13 |

器差重複性(repeatability of error)

在參考條件且於數次量測間不改變流量的情況下之重複性。

|

|

2.2.14 |

再現性(reproducibility )

在量測再現性條件下的量測精密度。

|

|

2.2.15 |

器差再現性(reproducibility of error)

在參考條件且於數次量測間改變流量的情況下之再現性。

|

|

2.2.16 |

操作條件(operating conditions)

量測時氣體的溫度、壓力、流量及氣體組成等條件。

|

|

2.2.17 |

額定操作條件(rated operating conditions)

為使氣量計器差符合公差要求,量測值與影響量範圍所需符合的操作條件。

|

|

2.2.18 |

參考條件(reference conditions)

為進行氣量計性能測試或量測結果相互比較,而規定的一組參考值或影響量的參考範圍。

|

|

2.2.19 |

測試元件(test element)

能夠精確讀取受測氣體量的裝置。

|

|

2.2.20 |

分度值(resolution)

可有效辨識的指示值間之最小差值。數位裝置之分度值表示最低有效位數之單步變化,類比裝置之分度值係指連續刻度值之差值的一半。

|

|

2.2.21 |

漂移(drift)

量測儀器因計量特性發生變化,致其指示值於一段時間內產生連續或增量變化。

|

| 2.3 |

|

操作條件(operating conditions)

|

|

2.3.1 |

流量(flow rate, Q)

單位時間內通過氣量計的氣體體積量。

|

|

2.3.2 |

最大流量(maximum flow rate, Qmax)

氣量計在額定操作條件下及公差範圍內使用的上限流量。

|

|

2.3.3 |

最小流量(minimum flow rate, Q min)

氣量計在額定操作條件下及公差範圍內使用的下限流量。

|

|

2.3.4 |

分界流量(transitional flow rate, Qt)介於最大流量與最小流量之間的特定流量值,其將流量範圍劃分為高流區與低流區,分別對應不同公差。

|

|

2.3.5 |

工作溫度(working temperature)

待測氣量計內之氣體溫度。

|

|

2.3.6 |

最低與最高工作溫度(minimum and maximum working temperature, tmin and tmax)

氣量計在額定操作條件下,不影響其計量性能所能承受的最低與最高氣體溫度。

|

|

2.3.7 |

工作壓力(working pressure)

待測氣量計之氣體壓力。

|

|

2.3.8 |

最小與最大工作壓力(minimum and maximum working pressure, Pmin and Pmax)

氣量計在額定操作條件下,不影響其計量性能所能承受的最小與最大氣體壓力。

|

|

2.3.9 |

靜壓力損失或壓力差(static pressure loss or pressure differential, ∆P )

氣量計在氣體流動狀態下,進氣口與出氣口之間的平均壓力差。

|

|

2.3.10 |

工作密度(working density, ρw)

在氣量計工作壓力及工作溫度下流通的氣體密度。

|

|

2.3.11 |

壓力吸收(pressure absorption)

以密度約1.2 kg/m3之空氣作為介質,當流量等於Qmax時,將氣量計一個量測週期內之平均壓力損失值作為總壓力吸收值。

|